Linija za proizvodnju suhog maltera tipa toranj

Detalji o proizvodu

Linija za proizvodnju suhog maltera tipa toranj

Oprema za malter sa suvom mešavinom tornja je raspoređena od vrha do dna u skladu sa proizvodnim procesom, proizvodni proces je gladak, raznovrsnost proizvoda je velika, a unakrsna kontaminacija sirovina je mala.Pogodan je za proizvodnju običnog maltera i raznih specijalnih maltera.Osim toga, cijela proizvodna linija pokriva malu površinu, ima vanjski izgled i relativno nisku potrošnju energije.Međutim, u poređenju sa drugim procesnim strukturama, početna investicija je relativno velika.

Proces proizvodnje je sljedeći

Vlažni pijesak se suši pomoću troprolazne sušare, a zatim se transportuje do klasifikacionog sita na vrhu tornja kroz pločasti lančani elevator.Tačnost klasifikacije sita je čak 85%, što olakšava finu proizvodnju i stabilno efikasno.Broj slojeva ekrana može se podesiti prema različitim zahtjevima procesa.Generalno, nakon klasifikacije suhog pijeska dobijaju se četiri vrste proizvoda, koji se skladište u četiri rezervoara za sirovine na vrhu tornja.Cisterne za cement, gips i druge sirovine su raspoređene sa strane glavne zgrade, a materijali se transportuju pužnim transporterom.

Materijali u svakom rezervoaru za sirovine se prenose u mernu kantu pomoću promenljive frekvencije i inteligentne električne tehnologije.Merna kanta ima visoku tačnost merenja, stabilan rad i telo korpe u obliku konusa bez ostatka.

Nakon vaganja materijala, otvara se pneumatski ventil ispod mjerne posude i materijal samoprotokom ulazi u glavnu mašinu za miješanje.Konfiguracija glavne mašine je obično mešalica sa dve osovine bez gravitacije i mešalica sa raonicima.Kratko vrijeme miješanja, visoka efikasnost, ušteda energije, otpornost na habanje i sprječavanje gubitaka.Nakon što je miješanje završeno, materijali ulaze u tampon skladište.Različiti modeli automatskih mašina za pakovanje su konfigurisani ispod međuskladišta.Za proizvodne linije velikog obima može se postići integrirani dizajn automatskog pakiranja, paletiranja i proizvodnje ambalaže, čime se štedi radna snaga i smanjuje radni intenzitet.Osim toga, instaliran je efikasan sistem za uklanjanje prašine kako bi se stvorilo dobro radno okruženje i ispunili zahtjevi zaštite okoliša.

Čitava proizvodna linija usvaja napredni kompjuterski sinhroni sistem upravljanja i kontrole proizvodnje, koji podržava rano upozorenje o greškama, kontroliše kvalitet proizvoda i štedi troškove rada.

Osnovna oprema linije za proizvodnju suhog maltera tipa toranj:

Mikseri i sistemi za vaganje:

Mikser za suvi malter

Mješalica za suhi malter je osnovna oprema linije za proizvodnju suhih maltera, koja određuje kvalitet maltera.Za različite vrste maltera mogu se koristiti različite mešalice za malter.

Mikser za suvi malter

Mješalica za suhi malter je osnovna oprema linije za proizvodnju suhih maltera, koja određuje kvalitet maltera.Za različite vrste maltera mogu se koristiti različite mešalice za malter.

Jednoosovinski mikser sa plugom

Tehnologija mješalice s plugom je uglavnom iz Njemačke, i to je mikser koji se obično koristi u velikim linijama za proizvodnju suvog praškastog maltera.Mješalica pluga se uglavnom sastoji od vanjskog cilindra, glavnog vratila, rala i drške pluga.Rotacija glavne osovine pokreće noževe poput raonika da se rotiraju velikom brzinom kako bi se materijal pomaknuo brzo u oba smjera, kako bi se postigla svrha miješanja.Brzina miješanja je velika, a na zidu cilindra je ugrađen leteći nož koji može brzo raspršiti materijal, tako da je miješanje ravnomjernije i brže, a kvalitet miješanja visok.

Jednoosovinski mikser sa plugom (velika vrata za pražnjenje)

Jednoosovinski mikser sa plugom (super velika brzina)

Spremnik za vaganje

Spremnik za vaganje sirovina

Sistem vaganja: precizan i stabilan kvalitet koji se može kontrolisati

Usvojite senzor visoke preciznosti, postupno dovođenje, specijalni senzor mehova, bacite visokoprecizno mjerenje i osigurajte kvalitetu proizvodnje.

Opis

Spremnik za vagu se sastoji od rezervoara, čeličnog okvira i ćelije za merenje (donji deo posude za vaganje je opremljen vijkom za pražnjenje).Spremnik za vaganje se naširoko koristi u raznim linijama za vaganje sastojaka kao što su cement, pijesak, elektrofilterski pepeo, lagani kalcijum i teški kalcijum.Ima prednosti velike brzine doziranja, visoke preciznosti mjerenja, velike svestranosti i može podnijeti različite rasute materijale.

Princip rada

Merna kanta je zatvorena kanta, donji deo je opremljen vijkom za pražnjenje, a gornji deo ima priključak za napajanje i sistem za disanje.Prema uputama kontrolnog centra, materijali se uzastopno dodaju u posudu za vaganje prema zadanoj formuli.Nakon što je mjerenje završeno, pričekajte instrukcije za slanje materijala na ulaz elevatora na sljedećem linku.Čitav proces doziranja kontroliše PLC u centralizovanom kontrolnom ormaru, sa visokim stepenom automatizacije, malom greškom i visokom efikasnošću proizvodnje.

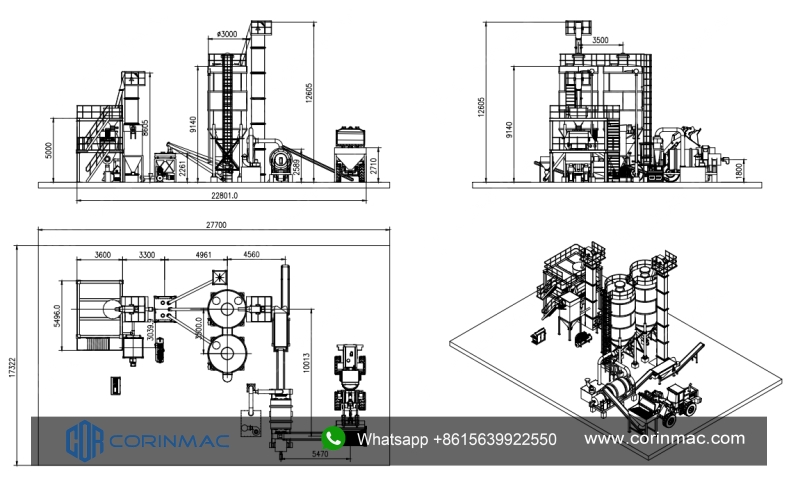

Crtanje

Naši proizvodi

Preporučeni proizvodi

Jednostavna linija za proizvodnju suhog maltera CRM3

Kapacitet:1-3TPH;3-5TPH;5-10TPH

Karakteristike i prednosti:

1. Dvostruki mikseri rade u isto vrijeme, dupli izlaz.

2. Različita oprema za skladištenje sirovina je opciona, kao što su istovarivač tona vreća, rezervoar za pijesak, itd., koji su praktični i fleksibilni za konfiguraciju.

3. Automatsko vaganje i doziranje sastojaka.

4. Cijela linija može ostvariti automatsku kontrolu i smanjiti troškove rada.

Jednostavna linija za proizvodnju suhog maltera CRM2

Kapacitet:1-3TPH;3-5TPH;5-10TPH

Karakteristike i prednosti:

1. Kompaktna struktura, mali otisak.

2. Opremljen mašinom za istovar tona vreća za obradu sirovina i smanjenje intenziteta rada radnika.

3. Koristite spremnik za vaganje za automatsko doziranje sastojaka kako biste poboljšali efikasnost proizvodnje.

4. Cijela linija može ostvariti automatsku kontrolu.

Linija za proizvodnju suhog maltera inteligentna kontrola ...

Karakteristike:

1. Višejezični operativni sistem, engleski, ruski, španski, itd. može se prilagoditi prema zahtjevima kupaca.

2. Vizuelni radni interfejs.

3. Potpuno automatska inteligentna kontrola.

Jednostavna linija za proizvodnju suhog maltera CRM1

Kapacitet: 1-3TPH;3-5TPH;5-10TPH

Karakteristike i prednosti:

1. Proizvodna linija je kompaktne strukture i zauzima malu površinu.

2. Modularna struktura, koja se može nadograditi dodavanjem opreme.

3. Instalacija je zgodna, a instalacija se može završiti i pustiti u proizvodnju u kratkom vremenu.

4. Pouzdane performanse i jednostavan za korištenje.

5. Investicija je mala, što može brzo nadoknaditi troškove i stvoriti profit.